环氧树脂胶的实用技巧:从混合到固化的关键步骤

作者:东莞华创发布时间:2025-03-16分类:胶粘知识浏览:350评论:0

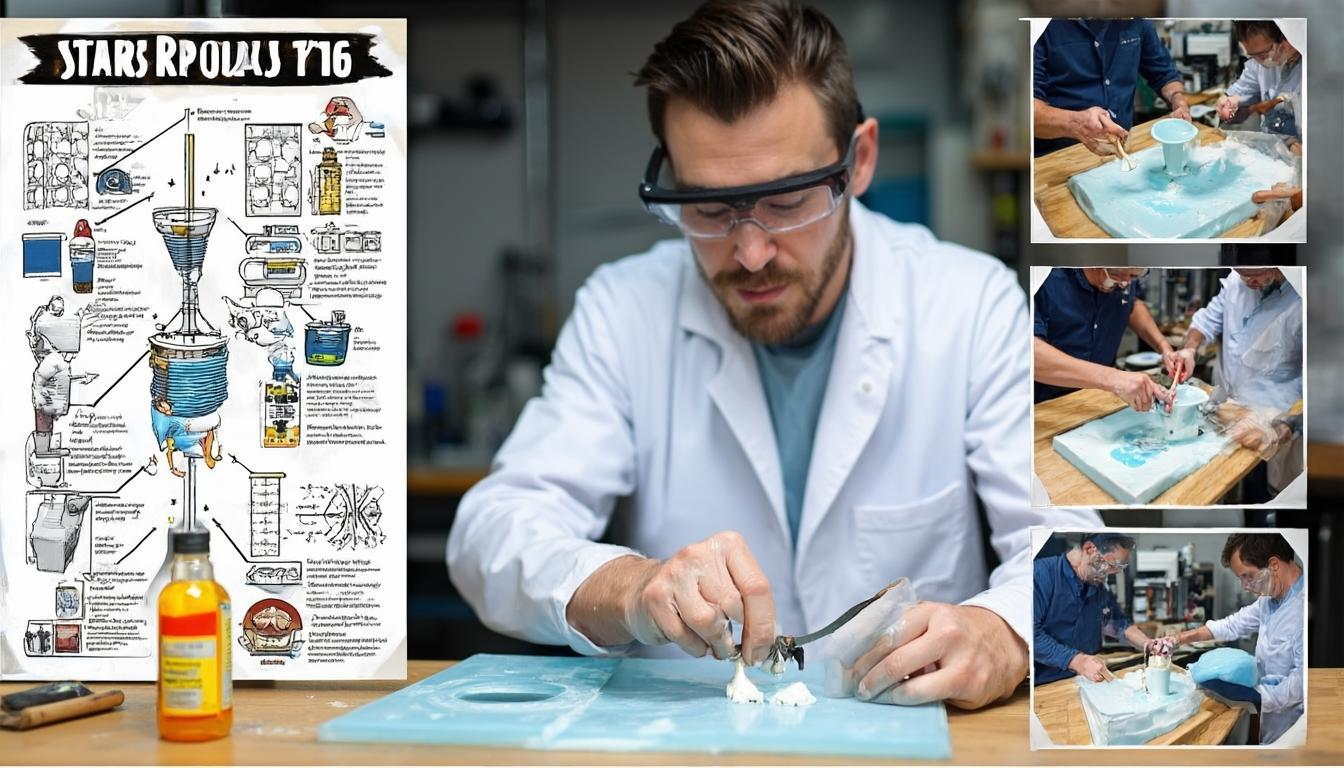

一、正确混合环氧树脂与固化剂

环氧树脂胶通常由环氧树脂和固化剂两部分组成,这两部分在使用前需要按照一定比例混合。不同品牌和类型的环氧树脂胶有不同的混合比例,必须严格按照产品说明书中的比例进行混合。混合不均或比例不准确会影响固化效果和最终性能。混合时可使用搅拌棒或电动搅拌器,确保混合均匀。

二、预热被粘物表面

对于无溶剂环氧树脂胶,如果黏度太大或因温度低变得黏稠,可将被粘物表面预热至40~50℃,以降低黏度,易于湿润被粘表面。预热有助于改善涂布效果,提高粘接强度。

三、合理控制涂胶遍数与涂胶量

涂胶的遍数和涂胶量因环氧树脂胶和被粘物的性质而异。对于无溶剂环氧胶和致密被粘物,一般涂一遍胶即可;而多数溶剂型环氧树脂胶和多孔性被粘物或要求一定厚度的胶层施工,需要涂胶2~3遍。涂胶量应适中,以保证胶层薄而均匀,避免胶层过厚导致的缺陷和收缩。

四、选择合适的涂胶方法

涂胶方法因环氧树脂胶的形态不同而异,包括刷涂、喷涂、浸涂、刮涂、滚涂和注入等。选择合适的涂胶方法,可以确保涂胶均匀一致,避免空气混入,提高粘接强度。对于大面积或复杂形状的被粘物,可采用喷涂或滚涂等方法。

五、掌握固化过程中的三个阶段

环氧树脂在固化时,会经历液态阶段、凝胶阶段和固态阶段。操作时间应在液态阶段内完成,凝胶阶段应避免干扰,固态阶段则达到最终固化。了解这三个阶段的特点,有助于更好地控制固化过程,确保固化效果。

六、控制固化条件

固化条件包括温度、湿度和时间等,对固化效果有重要影响。应根据环氧树脂胶的类型和应用场景,合理控制固化条件。一般情况下,温度越高,固化速度越快,但过高的温度可能导致固化不完全或产生缺陷。

七、使用催化剂加速固化

在某些应用场景下,需要使用催化剂来加速环氧树脂胶的固化过程。催化剂的使用可以调整固化时间,满足特殊需求。但应注意催化剂的种类和用量,避免对固化效果产生负面影响。

八、保持施工环境通风良好

大面积使用环氧树脂胶时,应保持施工环境通风良好,避免有害气体积聚。同时,应避免周围出现火焰,防止发生火灾事故。

九、清理基面与防护措施

使用环氧树脂胶前,应将被粘物的外层基面清理干净,以确保粘接效果。同时,为了避免胶水弄脏手或皮肤,使用时最好配备防护措施,如手套等。

十、固化后的处理与检验

环氧树脂胶固化后,应进行必要的处理和检验。对于需要砂磨或整型的部件,应在固化后进行。同时,应对粘接部位进行检验,确保粘接强度满足要求。如有必要,可进行破坏性试验或无损检测。

掌握环氧树脂胶从混合到固化的关键步骤和实用技巧,对于提高粘接效果和材料利用率具有重要意义。在实际应用中,应根据具体情况灵活调整操作步骤和参数,以达到最佳效果。标签:环氧树脂胶使用方法视频

欢迎 你 发表评论:

- 胶粘知识排行

- 标签列表

- 最近发表

-

- 低温快固化单组份环氧胶:省时省力,低温环境下的高效粘接解决方案

- 无需混合的高强度粘合方案,如何革新工业装配效率?

- 单组份环氧胶的固化特性差异与选型指南

- 解析环氧 UL 灌封胶:从特性优势到行业广泛应用

- 3M DP100环氧AB胶的国产替代方案:技术突破与成本优化的双赢选择

- 3M DP420 主要用途及参数,华创材料是否有可替代的产品呢?

- 3M DP100 用途及参数,华创材料是否有可替代的产品呢?

- 东莞华创、华创材料、株洲华创:胶粘剂与新材料领域的专业领航者

- 结构粘接新标杆:10分钟初固阻燃环氧AB胶,1小时达成高强度!

- Flame-Retardant Rapid-Cure Epoxy AB Structural Adhesive (Fully Cures in 5 Minutes)